8 (495) 434−46−01

8 (800) 511−28−37

ОТДЕЛ ПРЯМЫХ ПРОДАЖ

|

ПШЕМЫСЛАВ ГРАБОВСКИЙ зубной техник, преподаватель школы зубных техников, специалист по клиническому образованию и зуботехническим материалам и инструментам компании Zhermack. Сфера интересов — новые технологии для повышения эффективности работы в лаборатории. Выпускник одной из лучших школ зубных техников в Польше |

Технология изготовления протеза с использованием акриловой массы холодной полимеризации, заливаемой в силиконовую или агаровую форму, сегодня для многих техников остается неизвестной и, к сожалению, недооцененной. Рассмотрим ее поэтапно.

Акриловые полимеры используются для производства бюгельных и съемных протезов.

Полимер на базе полиметилметакрилата впервые был представлен в 1935 году в Германии и становился все более популярным, вытесняя широко использовавшийся в те времена материал — термовулканизированный каучук. Каучуковая пластмасса обладала более низкими эстетическими свойствами, процесс производства протезов был более трудоемким. Полимеризация длилась много часов, а протез в течение определенного времени сохранял неприятный запах.

В течение более чем 80 лет акриловый полимер подвергался множественным изменениям, чтобы стать более приятным и безопасным и для пациента, и для зубного техника. Так, пигменты на базе соединений ртути и кадмия, содержавшиеся в полимеризуемом порошке, были заменены оксидами железа и органическими пигментами, хорошо совместимыми со средой ротовой полости пациента. Благодаря этому удалось ограничить аллергические реакции, провоцируемые высвобождением вредных красителей в процессе пользования протезом. Шагом вперед в технологии производства стало введение в конце 1980−х годов двух новых типов акриловых пластмасс — так называемой high impact, обладающей повышенной прочностью на излом, и акрилов быстрого отверждения (около 20–30 минут).

Несмотря на огромный технологический прогресс последних лет,

который, казалось бы, должен положить конец стандартным способам изготовления

бюгельных и съемных протезов, акриловые пластмассы еще в течение

|

|

|

|

Модель зубного протеза из воска |

Моделирование зубного протеза |

|

|

|

|

|

Протез, приклеенный к модели |

Заливные каналы, приклеенные к зубному протезу |

Протез на модели, приклеенный к основанию кюветы с обозначением размеров модели на подставке |

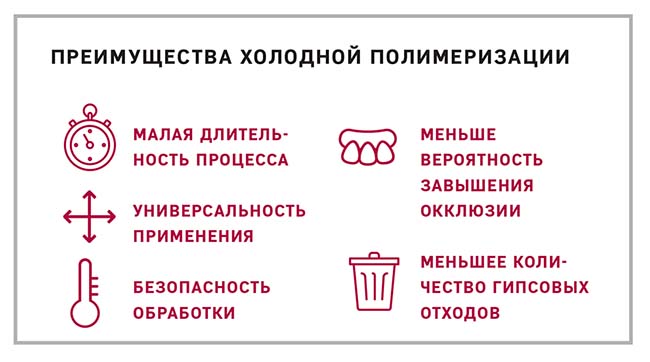

В наших реалиях, когда время — деньги, мы ищем современные решения, чтобы максимально упростить процесс полимеризации, уменьшить расход материала и заработать как можно больше за наименьший период времени при сохранении наивысшего качества конечного продукта в виде акриловых протезов. Решением может стать метод литья. В качестве примера возьмем Германию, которая, на мой взгляд, является образцом развития техники протезирования. Свыше 90 % используемых акрилов — акрилы холодной полимеризации для метода литья.

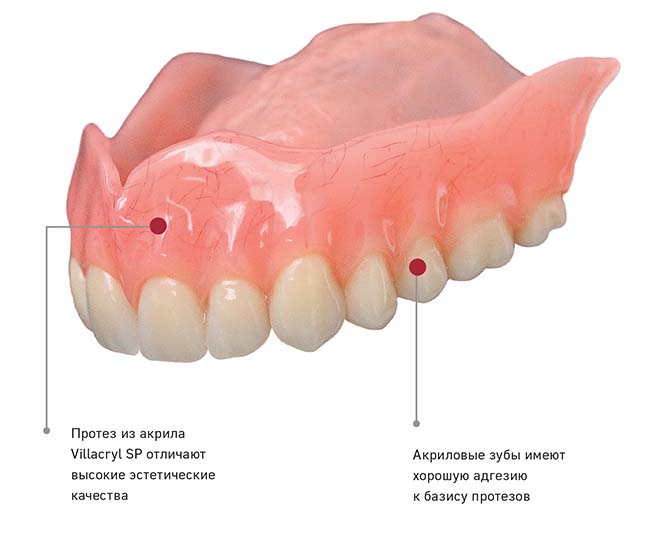

К числу таких пластмасс относится Villacryl SP компании Zhermack — литьевая акриловая пластмасса. В Польше наиболее популярный способ применения этого продукта — создание акриловых деталей в бюгельных протезах. Однако немногие знают, что он прекрасно годится и для изготовления полных и частичных съемных протезов, ремонта, а также для непрямой перебазировки протезов, то есть таких работ, которые зубной техник выполняет в лаборатории после получения от стоматолога слепка для протеза. Этот акрил легок в обработке, а также обладает высокими эстетическими свойствами благодаря естественной окраске, что значительно влияет на комфорт при эксплуатации будущих протезов пациентом. Достаточно 20 минут полимеризации в стандартной скороварке, чтобы легко получить прочный и эстетичный протез без большого количества усилий и гипсовых отходов. Благодаря короткому периоду обработки и универсальности продукта зубной техник может за сэкономленное на процедуре время успеть сделать множество других вещей.

Villacryl SP компании Zhermack — именно этот материал будет использоваться нами для поэтапного изготовления полного съемного акрилового протеза. Форма для отливки будет выполнена из аддитивного силикона Elite Double 16 Fast. Однако, прежде чем начать, подготовим все необходимое:

Прежде чем приступить к работе, нужно обязательно прочесть инструкцию производителя материалов, которыми мы воспользуемся. По данным исследований, около 64 % позвонивших на горячую линию производителя в связи с проблемами при использовании устройства ранее даже не заглядывали в прилагаемую инструкцию по эксплуатации. Почти 70 тыс. человек на «Фейсбуке» поставили знаки одобрения к цитате: «Я не читаю инструкции по эксплуатации, а просто жму на кнопку, пока оно не заработает». А ведь именно информация из инструкции предостерегает нас от ошибок в процессе производства протезов!

Изучив инструкцию, подготовим все материалы и инструменты. В

первую очередь протез, который из кабинета врача вернулся к нам после одобрения

Первый шаг — подготовка протезов к гипсовке. Моделируем зубной ряд, а также зубные ниши, обращая особое внимание на область вокруг шейки зуба. Важно смоделировать эту область так, чтобы она была перпендикулярна поверхности искусственного зуба, без впадин и других элементов, способных вызывать чрезмерное накопление остатков пищи и отложений, оказывающих влияние на гигиену и эстетику готовых протезов.

Затем при помощи ножа для воска тщательно приклеиваем тонким

слоем модельного воска восковой протез по краям к сухой модели, в том числе по

линии

|

|

|

|

|

Расположение каналов в полимеризационной кювете |

Заполнение полимеризационной кюветы силиконом |

Удаление воска после приклеивания модели с протезом к основанию полимеризационной кюветы |

|

|

|

|

Удаление модели с протезом из силиконовой формы с помощью ножа для гипса |

|

Выпаривание искусственных зубов на подставке-сите |

|

|

|

|

|

Нанесение изолятора |

Удаление излишков изолирующего лака небольшой струей воды из крана |

Гладкая и блестящая пленка изолятора |

К подготовленным протезам мы можем прикрепить заливные каналы, а также каналы, отводящие воздух из формы. Необходимо сделать 3 канала. Один — большего диаметра, расположенный в центре, в самой высокой небной точке будущих протезов. Он станет заливным каналом. Два последующих, более узких, для отвода воздуха, крепятся на дистальных (наиболее удаленных) точках тела протеза — это предотвратит задержку пузырьков воздуха в акриловой массе. Причина, по которой мы делаем заливные каналы, заключается в том, что вырезание заливных каналов в силиконе может оказаться затруднительным.

Кювета состоит из двух основных частей. Первая часть — это основание, которое выполняет также функцию сита для очистки зубов от остатков воска. В своей центральной части оно содержит магнит, который помогает установить гипсовую модель с заранее погруженной металлической пластинкой. Вторая часть — крышка с отверстиями наверху для заливки дублирующей массы, а также с отверстиями сбоку вместе с затычкой для заливки акриловой массы. Все вместе скрепляется силиконовой резинкой.

Модель, установленную в центральном положении в основании кюветы, приклеиваем к краям основания мягким моделировочным воском, который поможет нам впоследствии вынуть модель из формы. Необходимо удостовериться, что каналы, приклеенные ранее к протезам, совпали с положением заливных отверстий сбоку кюветы. Убедившись, что все в порядке, закрываем кювету, надеваем силиконовую резинку и затыкаем заливные отверстия затычкой. Кювету и ее элементы не нужно смазывать вазелином.

Подготовленную модель будем заливать тонкой струйкой силикона Elite Double 16 Fast (аддитивного материала ускоренной полимеризации). Есть два способа. Первый — с помощью автоматического миксера для аддитивного силикона Doublemix, который позволяет произвести быструю, повторяемую и точную дозировку силикона, лишенного пузырьков воздуха. Второй способ — отмерить базу и катализатор в пропорции 1:1 при помощи весов или мерной посуды. В этом случае необходимо очень тщательно перемешать базу с катализатором, чтобы оба компонента качественно соединились друг с другом. Благодаря применению Elite Double 16 Fast значительно сокращается время приготовления формы.

Чтобы снизить расходы, связанные с использованием силикона, мы можем применить полимеризованный силикон, например из предыдущей формы. Для этого разделим его на мелкие кусочки и положим в заранее подготовленную кювету, в которую была помещена модель с протезом. Таким образом мы можем повторно использовать до 30 % силикона.

После полимеризации силикона приступаем к извлечению модели из формы. Не стоит торопиться или излишне опасаться повреждения формы. Аддитивный силикон компании Zhermack характеризуется высокой стабильностью по прошествии времени, высокой памятью формы, а также экстремальной прочностью на растяжение — до 550 %!

Снимаем резинку, соединяющую две части кюветы. Раскрыв кювету при помощи ножа для воска, удаляем воск, которым мы приклеивали протез к основанию кюветы, и, таким образом, формируем дополнительное пространство при извлечении модели вместе с протезом. При необходимости можно воспользоваться пароструйным аппаратом. После удаления остатков воска из формы переходим к подготовке зубов и модели.

Из модели последовательно вынимаем искусственные зубы и

вставляем их в соответствующие гнезда

Оставим пока зубы, чтобы дать им остыть и высохнуть, и

перейдем к изоляции гипсовой модели. Воспользуемся стандартным изолятором

Обычно техники, изолируя гипсовую модель, переливают изолятор в небольшую посуду, после чего наносят его кисточкой. В результате приходится дважды изолировать модель или гипсовую форму, а также возникают характерные разводы при срыве слоя альгината кальция — следы ворсинок кисточки, а в итоге нарушается отображение в будущем протезе поля протезирования пациента.

Существует простая методика. На теплую гипсовую модель

(чтобы реакция образования изолирующего слоя произошла быстрее) прямо из

флакона наливаем тонким слоем

Акриловые зубы являются самыми популярными с учетом цены и хорошей адгезии к акрилу. Типов искусственных зубов сегодня масса. Каждый производитель предлагает множество цветов, фасонов, размеров и технологий, используемых в процессе производства.

Как правило, зубы делаются из полиметилметакрилата (ПММА), то есть из того же материала, что и акриловый порошок, используемый для протезов, а также связующих добавок, задача которых — придать акрилу жесткую структуру. Это уменьшает истираемость, а также сорбции жидкостей из полости рта, то есть препятствует изменению цвета искусственных зубов в процессе использования. Процесс полимеризации протекает при более высоких температуре и давлении, чем стандартный процесс полимеризации акрилового базиса протеза в зуботехнической лаборатории. Благодаря этим операциям акриловый зуб становится тверже и менее подвержен сорбции, нежели акрил, полимеризованный техником. Именно поэтому столь важна активация акриловых зубов перед полимеризацией базиса протеза в зуботехнической лаборатории. К счастью, многие производители зубов делают поверхность зуба, обращенную к слизистой, с более плотной сшивкой, что значительно облегчает пенетрацию мономера, благодаря чему соединение с базисом протезов оказывается сильнее.

Существует много способов усилить адгезию акриловых зубов к базису протезов. Основным является шлифовка поверхности акрилового зуба в тех местах, в которых мы хотим добиться соединения с акриловой массой. Лучше всего делать это при помощи камня для акрила, что позволит увеличить площадь соединения путем микросцепления. Еще один способ увеличить площадь адгезии искусственного зуба — использовать специальную фрезу, нарезающую желобки, либо сделать отверстия или желобки для сцепления традиционными фрезами.

Отшлифованные сухие и чистые искусственные зубы вставляем в соответствующие места в силиконовой форме, убедившись, что каждый из них идеально держится в форме. Мы можем помочь себе пинцетом или ножом по воску. В завершение хорошо воспользоваться препаратом, увеличивающим адгезию акриловых зубов к базису протеза, распределив небольшое его количество по поверхности зуба, которая будет контактировать с акрилом. Если такой препарат недоступен, достаточно жидкости для акрилового теста, то есть мономера. Его можно нанести при помощи ватной палочки, обращая внимание на то, чтобы в силиконовом ключе не застряли хлопковые волокна.

В подготовленную форму с зубами вставляем ранее

изолированную гипсовую модель. Прикрываем

|

|

Добавление полимера в мономер и получение акриловой массы надлежащей консистенции для заполнения полимеризационной кюветы |

После ознакомления с инструкцией по использованию акрилового материала и необходимыми рекомендациями и указаниями производителя начинаем готовить акриловую массу.

Нам понадобятся высокоточные электронные весы, стеклянный стакан, в котором будет размешиваться акриловая пластмасса, металлическая лопатка для перемешивания. Пригодится также небольшая посуда, в которой будем отвешивать полимер, то есть порошок. Необходимо отвесить массу с небольшим излишком, чтобы ее точно хватило для изготовления протезов.

В заранее отмеренный в стеклянном стакане мономер (жидкость) насыпаем взвешенный полимер (порошок) и тщательно перемешиваем шпателем. После смешивания необходимо выждать 30–60 секунд и жидкий акрил вливать тонкой непрерывной струей в центральное отверстие кюветы, пока все заливные каналы не будут заполнены.

В процессе заливки можно осторожно наклонять кювету для облегчения выхода воздуха из ретенционных отверстий зубов, межзубного пространства и других анатомических элементов будущих протезов. Ждем 3–5 минут, пока поверхность акрила, виднеющаяся в заполненных каналах, не станет матовой. Время образования этой «кожицы» зависит от температуры окружающей среды. Оптимальная рабочая температура — 20–23 °С: при ней можно быть уверенным, что подготовка к процессу полимеризации протекает правильно.

|

|

|

|

Точное дозирование мономера и полимера Villacryl SP |

Точное дозирование мономера и полимера Villacryl SP |

Добавление полимера в мономер и получение акриловой массы надлежащей консистенции |

|

Отделение протеза от гипсовой модели |

Кювету, в которой происходит полимеризация, помещаем

заливными отверстиями вверх в заранее подготовленную полимеризационную емкость,

наполненную водой температурой 65 °С. Вода должна покрывать гипсовую модель с

запасом в 1 см (для облегчения позиционирования модели можно пометить уровень

модели на боку

|

Заливка акриловой массы в полимеризационную кювету |

Образовавшаяся матовая поверхность. |

Кювета в полимеризационной емкости, уровень воды достигает отметки, ранее обозначенной на основании кюветы |

|

|

Идеально гладкая поверхность полимеризованного протеза, примыкающая к слизистой |

Когда процесс подошел к концу, кювету с протезом вынимаем и даем остыть до комнатной температуры. Только после этого можно вынуть протез из кюветы и приступить к конечной обработке.

Для того чтобы без проблем высвободить модель с протезом из силиконовой формы, нужно извлечь куски массы около заливных каналов, а затем поддеть модель в области резцов.

Готовый акриловый протез отделяем от гипсовой модели при помощи ножа для гипса. В случае наличия поднутрений необходимо осторожно и равномерно поддевать протез в области премоляров попеременно то слева, то справа.

Технологию исполнения протезов методом литья отличает возможность обойтись минимальной последующей обработкой. Благодаря применению аддитивных силиконов и точному моделированию восковой части протезов каждая деталь акриловых протезов будет идеально отвечать заданному образцу. Достаточно воспользоваться диском для акрила и обрезать заливные каналы. При помощи фрезы для акрила, которая обеспечивает наименьшее количество царапин, удаляем остатки каналов и излишки акрила, появившиеся в процессе приклеивания протезов к модели воском. Остается предварительная полировка порошком пемзы Pumice с использованием тряпочки, щетки или фетра, а также полировка меховым кругом до яркого блеска с применением Polishing paste — полировочной пасты Zhermack.

Вот так просто, быстро и чисто мы получаем полный акриловый протез, отвечающий требованиям врачей, техников, а в первую очередь всех конечных пользователей — пациентов.